Технология производства диванов — O'PRIME

O'PRIME на протяжении более 17 лет создает не просто мебель, а счастье и комфорт в вашем доме. Фабрика входит в 5ку лучших производителей мягкой мебели по России. Наши ЦЕННОСТИ – это совершенство, к которому мы стремимся каждый день, качество, комфорт и стиль. Мы постоянно развиваемся и стремимся сделать эталонный продукт, чтобы соответствовать безупречному вкусу наших покупателей.

Мы гордимся производством в России: сегодня технологии находятся на такой ступени развития, что можно не бояться надписи MADEINRUSSIA. К тому же отсутствие затрат на внешнюю логистику существенно влияет на ценообразование: сократив транспортные расходы, мы можем предложить вам самые выгодные цены на весь ассортимент.

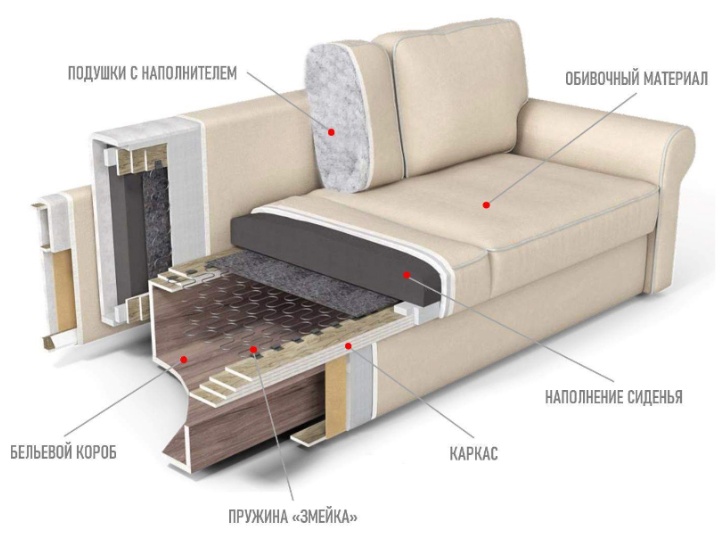

Диваны O'PRIME состоят из трёх основных элементов: каркас с бельевым коробом и трансформирующим механизмом, наполнитель и чехол (обивочный материал и подушки).

Производство разделяется на участки в соответствии со строением дивана. Давайте познакомимся с каждым из них подробнее:

— Швейный цех;

— Участки распила деталей и сборки каркаса;

— Участок наполнителей;

— Участок сборки;

— Участок упаковки.

1. ШВЕЙНЫЙ ЦЕХ

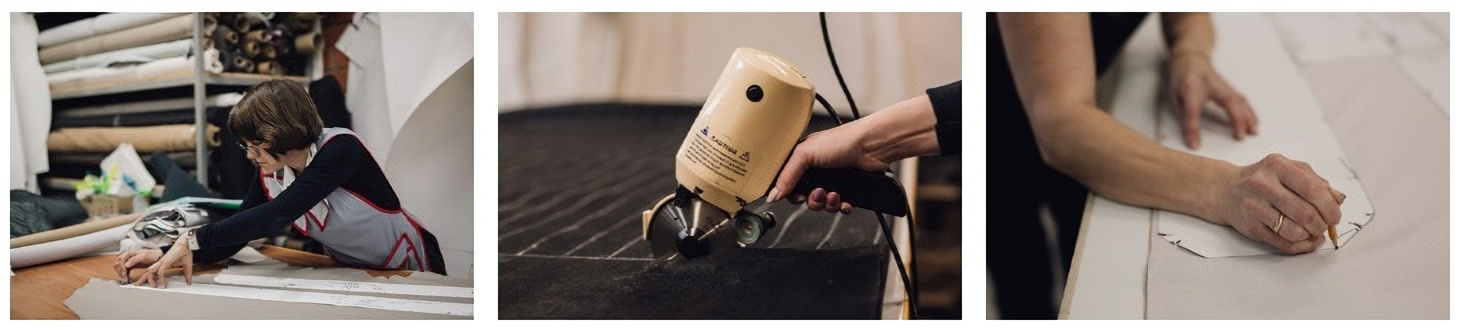

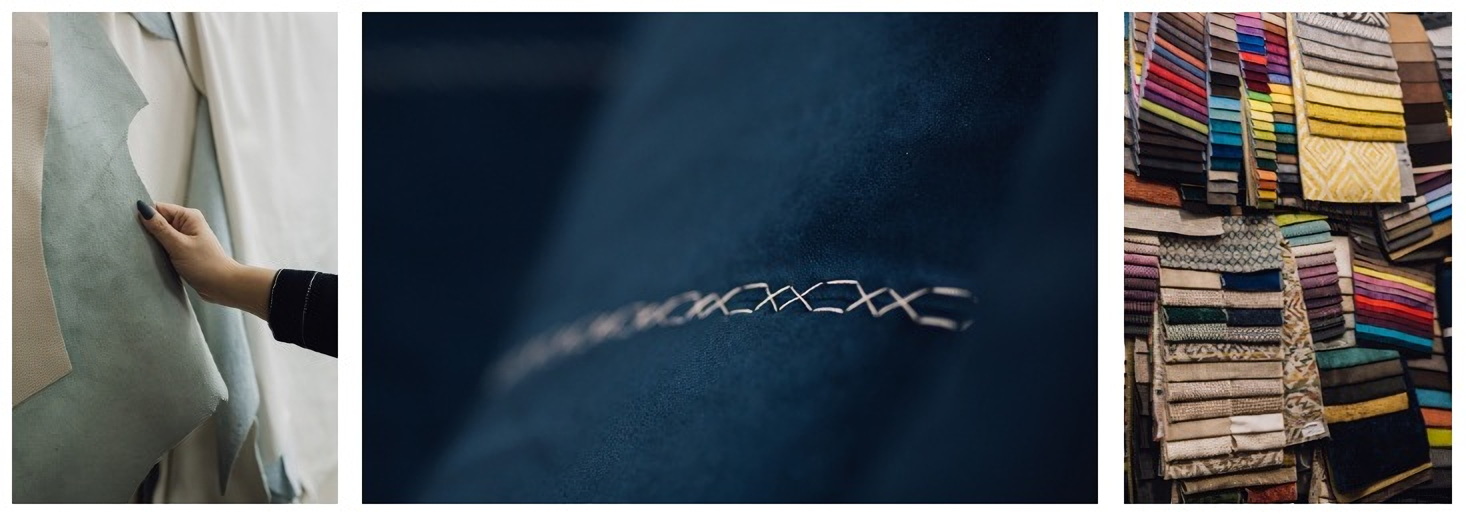

Именно здесь начинается создание дивана. Сначала фабрика получает заказ от менеджера по продажам O'PRIME и формирует запрос производителю ткани. На склад поступает точное количество ткани, которое необходимо для производства одного изделия. Мы не храним на складах в запасе всё разнообразие тканей.

После поступления необходимого количества ткани на фабрику начинается процесс изготовления чехла. Нужный отрез ткани по готовым выкройкам вручную при помощи ножей Hoffman (Германия) разрезается на отдельные детали. Для каждой модели дивана технологи швейного цеха разрабатывают свои выкройки деталей.

Теперь в дело вступает швейный цех. Детали чехла соединяются также вручную на швейных машинах Dürkopp Adler (Германия) и Juki (Япония).

К каждому дивану дополнительно прилагается 2 отрезка обивочной ткани. Один отправляется Клиенту, а второй остается у производителя. Этот образец хранится у производителя в течение гарантийного срока для того, чтобы при необходимости можно было подобрать ткань в тон текущей обивки.

При пошиве чехла используются нитки GRAL (TKT 20) высокой прочности, состоящие из непрерывных полиэфирных волокон, стойкие к истиранию.

Здесь же вшиваются все необходимые элементы - застёжки-молнии, декоративный кант, технические ткани.

Параллельно с созданием чехла этажом ниже идёт работа по изготовлению каркаса. Мы используем качественные материалы отечественных производителей.

2. УЧАСТОК РАСПИЛА ДЕТАЛЕЙ И СБОРКИ КАРКАСОВ

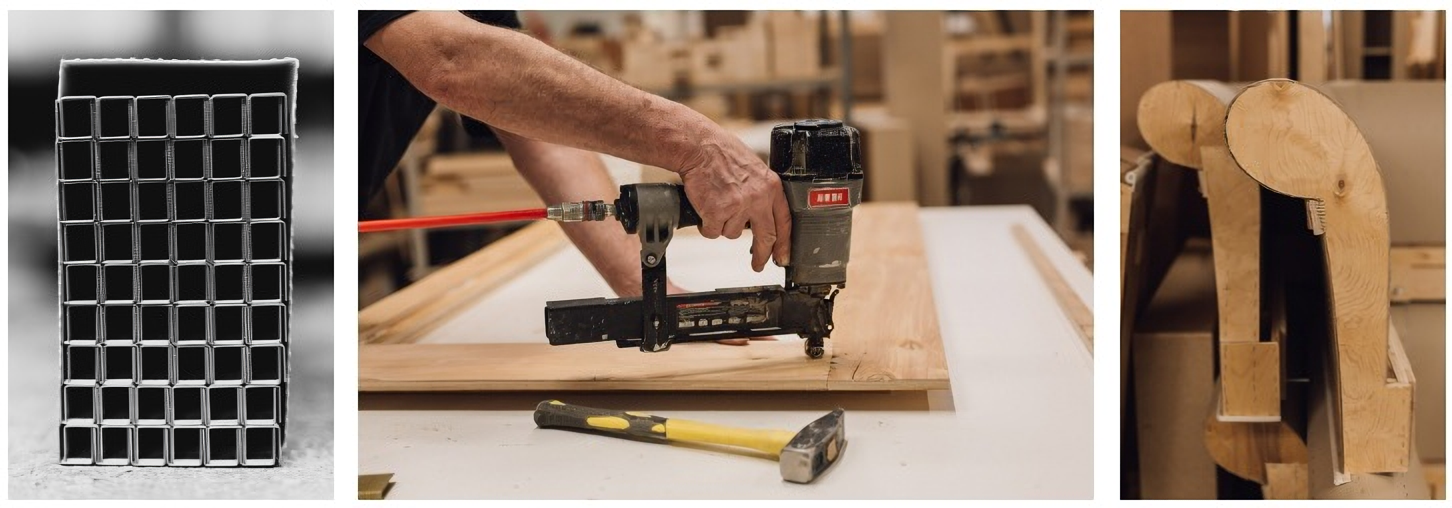

Каркас - это основа любого дивана, он несет на себе основную эксплуатационную нагрузку и задает форму дивана. Для наших диванов каркас изготавливается из многослойной березовой фанеры (класс эмиссии Е1), которая более прочная и устойчивая к нагрузкам, а бельевой короб из ЛДСП (Egger).

Вначале листы пиломатериалов распиливаются на раскроечном центре с ЧПУ (числовое программное управление) BIESSE (Италия) на необходимые детали для каркаса и бельевого короба.

Мелкие детали пилятся также при помощи станков.

После раскроя детали ЛДСП для бельевого короба дополнительно кромятся со всех видимых сторон кромкой в цвет на форматно-раскроечном станке ALTENDORF (Германия).

Дно бельевого короба также выполняется из ЛДСП (а не из тонкой ДВП, как, например, в бюджетной мебели), что существенно увеличивает допустимую нагрузку.

Готовые детали передаются на участок сборки каркаса, где их собирают в единое целое при помощи крепких мебельных скоб, покрытых специальным клеевым составом: при прохождении через пневмоинструмент скобы нагреваются и соединяют детали не только механически, но еще и склеивают их между собой.

Детали из фанеры сбиваются между собой каркасной скобой PREBENA (Германия), на места стыков деталей предварительно наносится клей ПВА для монолитности соединения и предотвращения возникновения скрипов в процессе эксплуатации мебели.

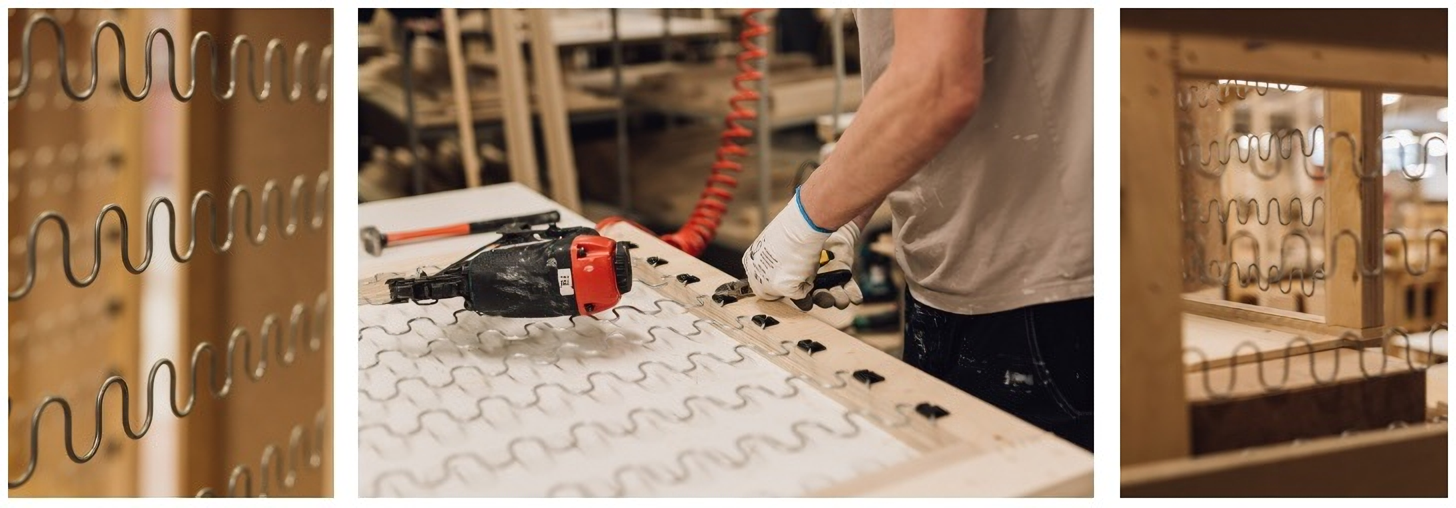

К собранному каркасу крепится пружина-“змейка” PREBENA (Германия). Ее извилистая форма позволяет придать посадке дополнительную мягкость и делает одинаковыми по толщине спальное и посадочные места. Одними из достоинств являются отсутствие скрипа и длительный период эксплуатации.

Над пружиной под основным слоем наполнителя монтируется дополнительная прослойка из термовойлока. Войлок разделяет наполнитель и пружины и выполняет две важные функции: препятствует появлению неприятных звуков при трении металла о фанеру и, благодаря своей плотности, защищает последующий слой наполнителя от деформации.

3. УЧАСТОК НАПОЛНЕНИЯ

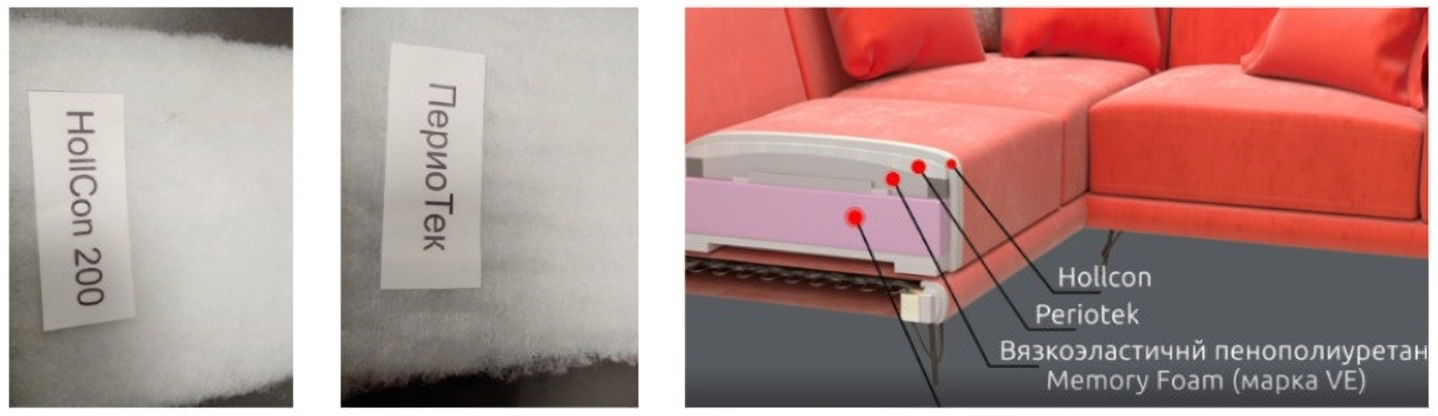

В современных диванах в качестве наполнителя, как правило, используются пенополиуретан (ППУ), синтепон и холофайбер. Именно они отвечают за мягкость дивана. Чем выше качество этих материалов, тем дольше диван будет сохранять свой первозданный вид.

Комбинирование в одном диване ППУ различной плотности позволяет одновременно добиваться мягкости и долговечности изделия. Каждый слой ППУ поглощает приходящуюся долю нагрузки в соответствии со своими свойствами эластичности, обеспечивая максимальный срок службы.

Наполнитель разрезается по шаблонам на отдельные детали нужной формы и размера. Для каждого элемента дивана конструкторами подбирается собственный набор деталей разной толщины в зависимости от возможной нагрузки на него.

Рядом происходит набивка приспинных подушек. Для их наполнения используется материал холлофайбер, благодаря которому подушка сохраняет свою форму, мягкость и упругость. Холлофайбер предварительно взбивается в специальном аппарате и затем под давлением выдувается и наполняет чехол подушки.

Для каждой подушки рассчитан вес наполнителя, необходимый для оптимальной формы и плотности. Поэтому после набивки оператор взвешивает подушку и, если надо, корректирует количество.

4. УЧАСТОК СБОРКИ

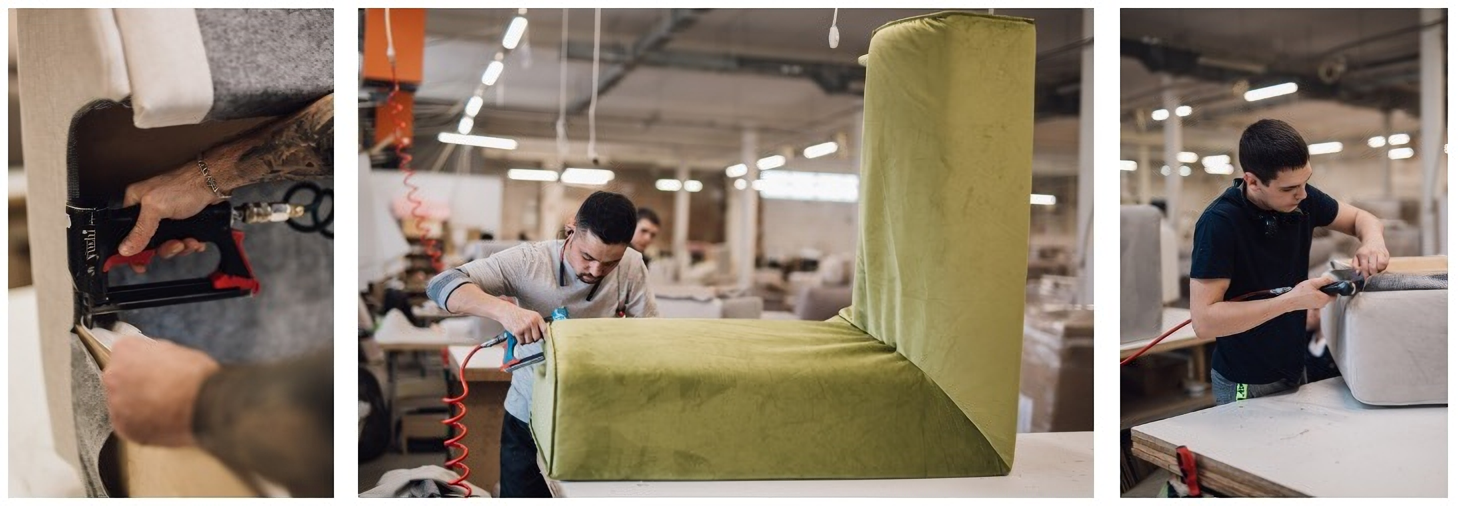

Теперь, когда все детали готовы, можно приступить к сборке дивана. Вначале на каркас дивана распыляется клеевой слой с красящим пигментом, способствующим равномерному нанесению. Клей безопасен и не издаёт запахов.

Затем на основу приклеиваются слои наполнителя различной толщины и плотности, что позволяет одновременно добиваться мягкости и долговечности изделия. Поверх ППУ крепится дополнительный слой холлотека. Использование холлотека в качестве прослойки увеличивает износостойкость элементов и служит как дополнительный комфортный слой с эффектом «утопания» в мягких подушках.

Финальный этап сборки - это обивка дивана. Обивка крепится к каркасу мебельным степлером, а слои ткани накладываются и подворачиваются таким образом, что в готовом изделии скобы становятся совершенно невидимыми.

После обивки и установки всех механизмов каждый диван полностью собирается и в собранном виде проходит проверку сотрудника ОТК (отдел технического контроля). Только так можно оценить не только внешний вид, но и корректную работу всех механизмов и их правильную регулировку в соответствии с весом дивана.

5. УЧАСТОК УПАКОВКИ

Теперь диван осталось только надёжно упаковать. Каждое изделие упаковывается в несколько слоёв. Сначала слой воздушно-пузырьковой плёнки. Потом каждый угол дополнительно укрепляется прочными картонными углами. Далее слой гофрированного картона и уже финальная стрейч-плёнка, которая плотно обволакивает весь диван.

После упаковки диван отправляется на участок отгрузки, откуда уже транспортной компанией начинает своё путешествие в дом к каждому Клиенту.